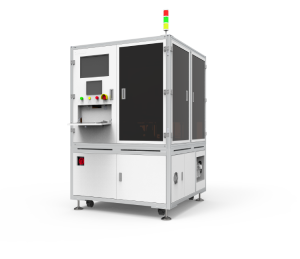

贴膜机的贴合压力该如何设定才最合适?

发布日期:2025.07.23

贴膜机的贴合压力设定直接关系到膜层与产品表面的贴合效果。过高压力可能导致膜面变形、溢胶或刮伤表面,压力不足则可能出现起泡、虚贴、边缘翘起等现象。合理设定贴合压力,是保障贴膜质量的关键工艺控制点。

贴膜压力应根据膜材类型、基材硬度与贴合面积综合设定。对于柔性膜材,如TPU或PE材料,过大的压力会拉伸膜面,影响贴合平整度。较硬的膜材如PET或复合材料,则需更高压力确保贴合牢固。贴合基材为玻璃、金属或塑胶等不同材质,其表面能与平整度也影响压力设定。

贴合压力的设定一般通过气缸或伺服机构完成,设定范围需精准控制在可调区间。设备需配备精密压力调节模块,通过数字化控制压力输出,并可设置多段压力值对应不同工序。

压力分布是否均匀同样关键。贴合面不平整或滚轮与产品接触面存在偏差,容易出现局部压力过大或过小的情况。设备应具备平衡压轮结构或柔性补偿装置,提升压力分布一致性。

测试膜料与产品的剥离力,是设定压力的重要依据。通过测试贴合后的剥离强度,结合表观观察贴合状态,可判断压力设定是否合理。贴合试样过程中建议保留不同压力参数的样本进行对比分析。

不同温湿度环境下,膜材的粘性也存在差异。实际贴合中应结合环境参数适当调整压力,以保证贴膜一致性与长期稳定性。

相关标签:贴膜机厂家

< 上一篇:如何评估贴膜机的膜料兼容性?

下一篇:使用贴膜机贴膜起泡常见于哪些环节? >