道元工业彩盒包装工艺助推3C产业智能升级

发布日期:2022.05.16

道元工业彩盒包装工艺助推3C产业智能升级

随着技术发展和新产品迭代,3C产业中,以智能电视、平板电脑、智能手机和可穿戴设备为代表的的新型消费电子产品发展迅猛。在需求迅猛扩张的同时,品牌商对生产制造的效率和精度也有了更高要求。中国作为3C制造大国,占据了全球70%的产能,而截至2020年,我国生产设备自动化率还处于较低水平,行业渗透率远未饱和。据2020年前瞻研究院发布《智能制造领域产业投资机遇分析报告》显示,3C行业正在加快释放自动化潜力,受智能升级助推,我国3C设备市场规模预计超千亿。

制造主要包含SMT(表面贴装)、组装、测试和包装4大核心工艺,目前来看,SMT自动化应用程度最高,组装段和测试段自动化率在近年来获得显著提升,而随着用工成本的提升和工业机器人的发展,包装段的自动化需求也逐渐得到释放。

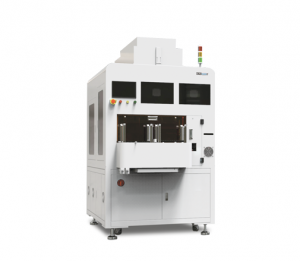

道元工业是行业领先的自动化装备及生产线整体解决方案提供商,自成立之初便专注于为3C产业客户提供柔性材料贴附和自动包装等设备。在产品包装工艺上,道元拥有与众多行业头部客户的合作经验,其中,彩盒折叠成型和标签贴附等关键工序已具备领先水准。在深度调研客户产品需求后,道元工业定制研发了自动折叠礼盒及贴标机,以优异的表现多次获得订单。

自动折叠礼盒及贴标机

应用于可穿戴智能电子设备的外盒包装工艺,实施上下料、破袋、预折、包装、折痕复检及贴标签等动作一次性完成,全制程仅耗时6秒,对比传统人工操作,产能效率提升1/3。另一方面,装载独特的折耳成型机构,突破折耳留痕技术难点,包装外观更加精巧细致。

整条线可节省26个人力

自动化产线替代人工最显著的优势就是降本增效,其中人力成本的下降和产能的提升最为关键。对比传统人工作业需要28个熟练工进行一系列彩盒折叠、包装及贴标、称重等工序,自动折叠礼盒及贴标机设备仅需1.5个人手,用于在产线前端工位投入物料。另外,相较人工每小时产能450件而言,自动化产线在保证良率和精度的基础上,效率提升了三分之一,实现每小时产能600件。

先进工艺突破技术难点

产品的外包装盒具有显著的差异性,因此研发需要深度了解客户需求,以实现最优效果。客户产品包装盒底边使用了特殊的双折耳工艺,而折耳部分不能留有压痕线,这成为了折叠包装的关键难点。经过潜心研究,创新突破,设备装载独特的折耳成型机构,利用护耳机构保护折耳不被压辙,折耳翻转机构掀起折耳之后进行扣耳,随后滚轮下压抚平,毫米级操作精细不留痕。彩盒经过七次预折之后一次成型,压线规整,CCD高精度相机对折痕进行复检,整体良率达到99.8%。

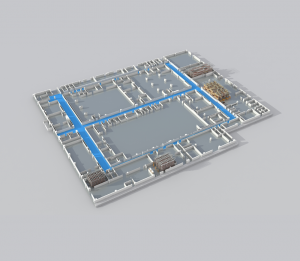

系统满足柔性生产

整条自动折叠及贴标包装线中,包含6个彩盒料仓、4个预折叠工位及4个包装工位,机械手从前端料仓取彩盒物料,利用MES系统自动匹配同规格产品物料,并自主完成数据传输,供料至特定的预折工位和包装工位,满足10种不同规格物料挑选、64种不同路线传输,实现供料和包装的高效和有序。受益于MES强大的数据功能,一条生产线可用于多种规格物料包装,供给更加灵活,可快速适应市场需求变化。

机构优化实现效率提升

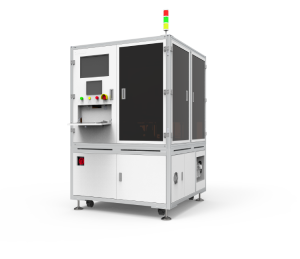

双工位贴标

经多年技术磨砺,道元在贴标工艺领域已具备行业领先水准。贴标机构采用双工位贴标,配备两台载具和机械手结构同时进行贴标动作,效率提升50%。搭载的高精度CCD相机提供视觉支持,引导机械手精准定位及标签位置复检,误差更小,精度更高。

超长距离供料

从彩盒上料到包装成型的流水线长达7米,需要在7米流水线上完成上料、扫码、预折、包装等多道工序,实现超长距离供料和物料传输,一站式操作,不停机上料,效率得到进一步提升。

目前,道元工业已为多家3C行业头部客户提供柔性材料贴附、自动包装等先进设备,其中,贴标、贴膜及彩盒包装等自动化工艺得到优质口碑认可。道元将不懈创新,坚持“技术+市场”双轮驱动,做好技术研发攻坚,持续优化市场服务,为蓬勃发展的3C智能升级产业提供强有力的力量支撑。